3D‑принтеры FDM

- Обновлено: 16.07.2025, 15:30

- Категория: 3D-оборудование

3D‑принтеры FDM

Введение

Метод послойного наплавления (FDM) – одна из самых популярных технологий 3D‑печати. Благодаря простоте конструкции, доступной стоимости и гибкости применения, он повсеместно используется как энтузиастами, так и малым бизнесом. Разберём подробнее, как устроены FDM‑принтеры и где их применяют.

Как работает FDM?

FDM входит в категорию аддитивных (добавочных) технологий — трёхмерные объекты создаются шаг за шагом, а не удалением материала. Это противоположность субтрактивным методам — фрезеровке и шлифовке. Существенное преимущество FDM — простота процесса, при котором пластик плавится и наносится тонким волокном, пока не формируется цельная фигура. Расходный материал — пластиковая нить диаметром обычно 1,75 мм или 3 мм.

Этапы печати:

-

Создание или загрузка 3D‑модели

-

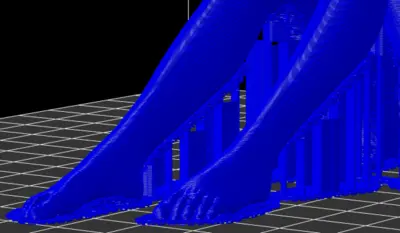

Подготовка модели и добавление поддержек

-

Размещение модели на виртуальной платформе

-

Слайсинг — нарезка модели на слои и генерация G‑кода

-

Непосредственная печать

-

Пост‑обработка: удаление поддержек, шлифовка, химическая или термическая обработка

Компоненты FDM‑принтера

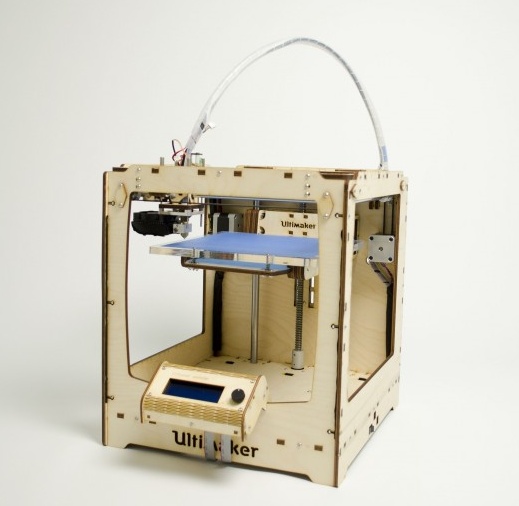

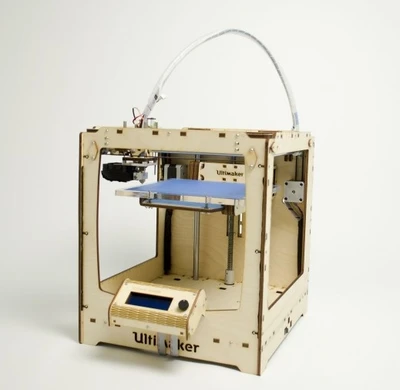

Каркас

Каркас может быть деревянным, стальным или алюминиевым. Дерево гасит вибрации и помогает улучшить качество печати, сталь и алюминий придают прочность устройству.

Открытый корпус обеспечивает более быстрый прирост и остывание пластика (например, PLA), тогда как закрытый помогает поддерживать стабильную температуру при использовании изделий из ABS и нейлона, снижая риск деформаций.

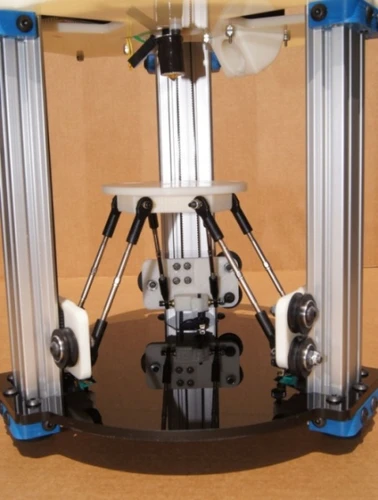

Форма устройства определяется системой координат: традиционные прямоугольные (Декартовы) или дельта‑принтеры, отличающиеся высокой точностью и возможностью увеличения высоты печати.

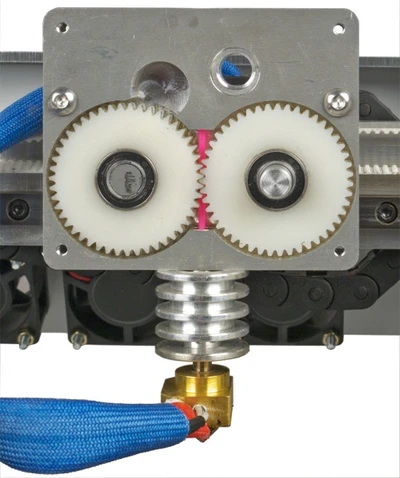

Экструдер

Состоит из:

-

Механизма подачи нити (шестерни или винты)

-

Сопла, где происходит плавление материала

-

Нагревателя

-

Системы охлаждения (радиатор + вентилятор)

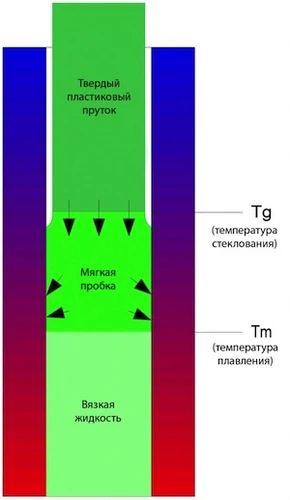

Ключевую роль играет охлаждение верхней части сопла, чтобы предотвратить засор и обеспечивать стабильную экструзию. Диаметр сопла чаще всего составляет ~0,3 мм — меньше при высокой детализации или больше для скорости.

Печатающая платформа

Платформа может быть подвижной (в прямоугольных системах) или стационарной (в дельта‑принтерах). В прямоугольниках обычно движется по вертикали, иногда по горизонтали, а в дельтах — работает только экструдер, подвешенный на трёх рычагах.

Калибровка поверхности крайне важна — даже небольшие неровности могут испортить первый слой. Настройка проводится вручную или автоматически, иногда с использованием сенсоров, дверных винтов и листа бумаги.

Поверхность платформы — перфорированная, алюминиевая или стеклянная (иногда кварцевая). В случае ABS или нейлона часто используется подогрев, чтобы предотвратить излишнюю усадку и деформацию моделей.

Подготовка модели и печать

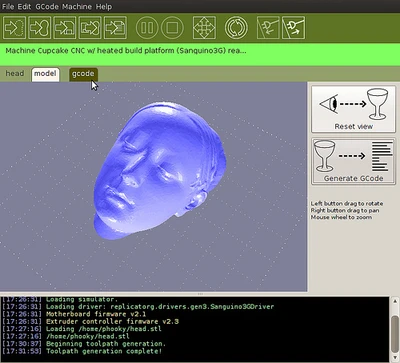

Моделирование выполняется в CAD‑средах (SolidWorks, AutoCAD, LightWave и др.), затем экспортируется в формате STL и загружается в слайсер (Repetier‑Host, ReplicatorG, Skeinforge или фирменный).

В слайсерах настраивают параметры: толщину слоя, температуру, ориентацию и позиции поддержек. После нарезки на слои генерируется G‑код, запускаемый на принтере через USB или карту памяти.

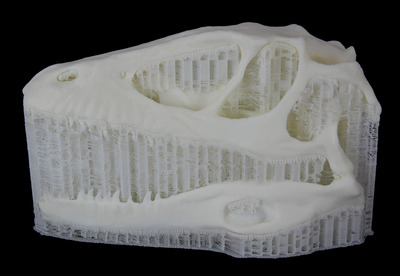

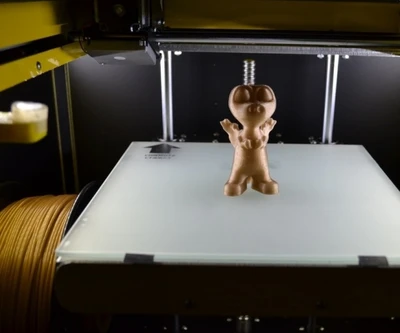

Печать может длиться от минут до десятков часов — всё зависит от скорости, толщины слоя и размера модели. Прерывание может серьёзно повлиять на качество, поэтому некоторые модели позволяют замену филамента без остановки. После завершения наглаживают модель, удаляют поддержки, а затем остывшую модель отделяют от стола.

Пост‑обработка и материалы

После печати из ABS нередко применяют ацетон для сглаживания поверхности, что убирает наплывы, но может снизить дизайн‑четкость. Поддержки можно печатать из PVA — водорастворимого материала, если принтер поддерживает мультиэкструзию.

Применение FDM‑технологии

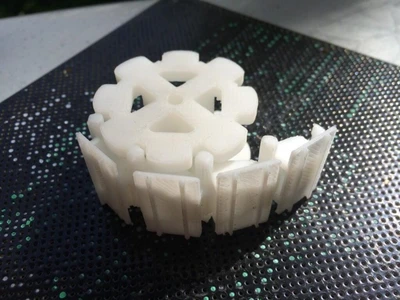

Благодаря бюджетности FDM‑печать широко используется для прототипов, игрушек, сувениров и бытовых деталей.

К примеру:

-

Microsoft напечатала ~200 прототипов контроллера Xbox One

-

Dell закупила 5000 FDM‑принтеров Zortrax M200 для своих офисов

Кроме прототипирования, технология подходит и для мелкосерийного производства. Для домашнего использования выгодно даже печатать заменяемые предметы. Сложность 3D‑дизайна нивелируется готовыми моделями с платформ вроде Thingiverse, Shapeways, Cubify.

С другой стороны, появились и спорные применения — примером стал 3D‑печатный пистолет Liberator, за исключением одного металлического бойка — остальное можно было распечатать .

Перспективы

FDM‑технологии стимулируют развитие локального производства: спрос на готовые изделия может снизиться, зато возрастёт потребность в филаменте, оборудовании и транспортных ресурсах. 3D‑бутики уже сегодня помогают бизнесу адаптироваться к этим переменам.

Комментарии