Технология SLM

- Обновлено: 06.07.2025, 12:58

- Категория: Технологии 3D-печати

Технология SLM: выборочная лазерная плавка металлов

Selective Laser Melting (SLM) — это промышленный способ аддитивного производства, при котором мощный лазер используется для расплавления металлических порошков с целью создания объемных объектов. Как правило, применяются волоконные иттербиевые лазеры, обеспечивающие высокую энергию, необходимую для полного расплавления частиц материала.

Несмотря на то что технология часто описывается как «лазерное спекание», более точным определением будет именно плавка, так как порошок не спекается частично, а полностью переходит в жидкое состояние с последующим формированием монолитной структуры. Вариации технологии известны под названиями DMLS (прямое лазерное спекание металлов) и LaserCUSING (торговая марка Concept Laser). Схожий по принципу метод — EBM (electron beam melting) — использует вместо лазеров электронный луч.

Историческая справка

SLM была разработана в начале 2000-х годов в Институте лазерной техники Общества Фраунгофера (ILT, Ахен, Германия) группой учёных во главе с Вильгельмом Майнерсом и Конрадом Виссенбахом, в сотрудничестве с Дитером Шварце и Маттиасом Фокеле из F&S Stereolithographietechnik GmbH. Впоследствии технология была коммерциализирована через компанию MCP HEK GmbH, которая позже стала SLM Solutions GmbH. Один из разработчиков, Фокеле, позже основал конкурирующую компанию ReaLizer GmbH.

Ход процесса

На фото: элемент двигателя J2-X, напечатанный NASA с применением SLM

Процесс начинается с подготовки цифровой 3D-модели, которую программное обеспечение разбивает на плоские слои толщиной от 20 до 100 микрон. Затем порошковый металл наносится на подвижную платформу внутри герметичной камеры, заполненной инертным газом, например, аргоном. Это исключает контакт с кислородом, предотвращая окисление, особенно при работе с титаном и другими чувствительными сплавами.

Высокоэнергетический лазер направляется на поверхность с помощью быстро перемещающихся зеркал, точно повторяя контуры каждого слоя. Порошок расплавляется и формирует прочную сплошную структуру. Цикл повторяется слой за слоем, пока модель не будет полностью построена.

Материалы

Современные установки SLM, такие как EOSINT M 280, имеют рабочую зону порядка 250 мм, но технологии не накладывают жёстких ограничений на размеры. В производстве применяются:

-

нержавеющие и инструментальные стали,

-

титан и его сплавы,

-

кобальт-хромовые сплавы,

-

алюминий,

-

золото и даже никелевые сплавы.

Области применения

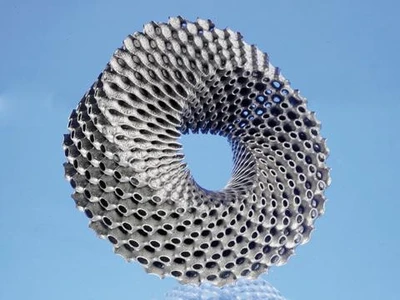

SLM открывает возможности для создания полых металлических конструкций с высокой степенью детализации и геометрической сложностью. Это особенно востребовано в:

-

медицине (ортопедические имплантаты с пористыми поверхностями, способствующими приживлению),

-

аэрокосмической отрасли (изготовление высокопрочных деталей без необходимости в сварке),

-

авиастроении и автомобилестроении.

Одно из главных преимуществ — способность печатать детали, которые практически невозможно изготовить традиционными методами (фрезеровка, литье, резка). При этом постобработка зачастую не требуется, а потери материалов минимальны, поскольку порошок, не вовлечённый в плавку, может использоваться повторно.

Пример из практики

В рамках программы NASA по созданию ракетных двигателей J-2X и RS-25, были проведены испытания компонентов, напечатанных методом SLM из никелевых сплавов. Несмотря на небольшое снижение плотности по сравнению с литейными аналогами, изделия показали повышенную прочность благодаря отсутствию сварочных швов — факторов, ослабляющих структуру при традиционных методах производства.

Комментарии